Kalkulator oddymiania grawitacyjnego na halach magazynowych

Strefa dymowa – powierzchnia (ASD) i wysokość (H)

W halach produkcyjnych i magazynowych przestrzeń pod dachem dzieli się na tzw. strefy dymowe (SD), ograniczane przez przegrody lub kurtyny dymowe. Wielkość strefy dymowej opisują dwa kluczowe parametry: ASD (powierzchnia rzutu poziomego strefy) oraz H (wysokość strefy, zwykle równa wysokości hali). Zgodnie z normą PN-B-02877-4:2025-07 maksymalna powierzchnia jednej strefy dymowej w takich obiektach wynosi 4000 m² (przy założeniu, że największa odległość między granicami strefy nie przekracza 80 m). Jeśli hala jest większa, należy zastosować dodatkowe kurtyny dymowe dzielące przestrzeń na mniejsze strefy. Istnieje możliwość powiększenia strefy o maks. 50% (do ~6000 m²) pod warunkiem zwiększenia łącznej powierzchni oddymiania o 5% normowej wartości Aodd na każde dodatkowe 100 m² ponad 4000 m². W praktyce oznacza to, że im większa strefa dymowa, tym więcej klap dymowych (o odpowiedniej powierzchni czynnej) musimy zainstalować.

Wysokość H zależy od konstrukcji obiektu – to odległość od posadzki do dachu (lub średnia wysokość, gdy dach jest skośny). Parametr ten wpływa na efektywność oddymiania: wyższa strefa dymowa to większa kubatura dymu mogąca pomieścić gorące gazy pod stropem, zanim zaczną opadać. Norma przewiduje zakres obliczeniowy wysokości H od 3 mdo 15 m. W bardzo wysokich halach należy każdorazowo sprawdzić wymagania oddymiania indywidualnie – nie wolno przyjmować uproszczonych założeń „na oko” poza zakresem normy.

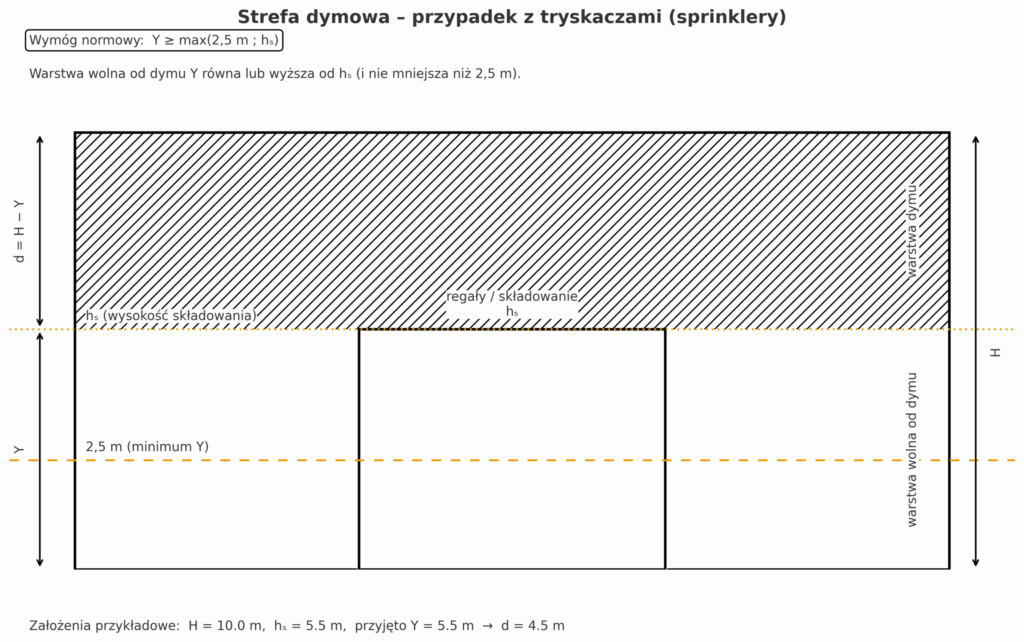

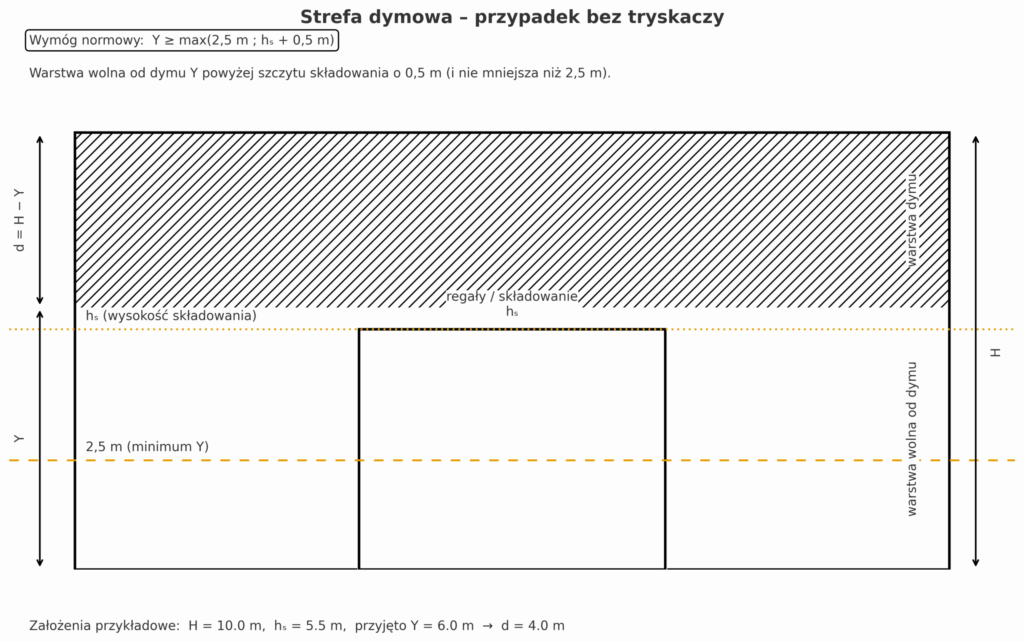

Warstwa wolna od dymu (Y) – bezpieczna przestrzeń pod dymem

Podczas pożaru pod stropem gromadzi się warstwa gorącego dymu o grubości d, poniżej której znajduje się warstwa wolna od dymu o wysokości Y (mierzona od posadzki). Zapewnienie wystarczająco wysokiej warstwy wolnej od dymu jest kluczowe dla bezpiecznej ewakuacji i działań ratowniczych – daje ludziom przestrzeń z dobrą widocznością i niższą temperaturą. Zgodnie z normą wysokość projektowana Y nie może być mniejsza niż 2,5 m. To absolutne minimum zapewniające, że dym nie opada zbyt nisko (poniżej typowej wysokości głowy człowieka ~1,8 m).

Jeśli w strefie dymowej składowane są materiały (np. regały magazynowe), normy stawiają bardziej rygorystyczne wymagania. Dolna granica dymu powinna znajdować się powyżej szczytu składowanych towarów – innymi słowy Ymusi przewyższać maksymalną wysokość składowania. W halach ze sprinklerami projektowane Y powinno być co najmniej równe maksymalnej wysokości składowania (hs). Natomiast bez instalacji tryskaczowej Y należy zwiększyć o dodatkowe 0,5 m ponad wysokość składowanych materiałów. Dzięki temu dym gromadzi się nad towarami, a poniżej pozostaje bezpieczna przestrzeń. W praktyce projektant już na etapie koncepcji powinien ustalić z inwestorem planowaną wysokość regałów czy maszyn, by prawidłowo przyjąć Y. Niezachowanie wymaganych 2,5 m (lub więcej, przy składowaniu) może skutkować niezgodnością projektu z przepisami – PSP podczas odbioru zwraca na to szczególną uwagę.

Wysokość warstwy dymu d to różnica między wysokością strefy a wolnej warstwy: d = H – Y. Norma PN-B-02877-4:2025 podaje minimalne wartości d dla skutecznego oddymiania – zależnie od wysokości hali jest to od 0,5 m do 2,5 m (dla hal wysokich >14 m). W praktyce oznacza to, że aby system oddymiania działał efektywnie, musi istnieć pewna minimalna grubość warstwy dymu pod stropem (np. w niskich pomieszczeniach dym musi mieć przynajmniej ~0,5–1 m grubości, w wyższych halach 2 m i więcej). Zbyt cienka warstwa dymu mogłaby utrudnić wypór gorących gazów i zaburzyć proces oddymiania.

Legenda

H – wysokość hali | hₛ – maks. wysokość składowania | Y – warstwa wolna od dymu | d – grubość warstwy dymu (H − Y)

Grupy projektowe (GP) a parametry pożarowe Q i S

Każda strefa dymowa musi zostać zakwalifikowana do jednej z pięciu grup projektowych (GP1–GP5). Jest to kategoria określająca intensywność spodziewanego pożaru w danej strefie, uwzględniająca najważniejsze parametry pożarowe:

Q – gęstość obciążenia ogniowego (MJ/m²), czyli ilość energii pożaru na jednostkę powierzchni, zależna od rodzaju składowanych materiałów i wyposażenia.

S – przewidywana szybkość rozprzestrzeniania się pożaru, określana na podstawie charakterystyki materiałów i ułożenia (np. wolno palące się materiały vs. szybko rozprzestrzeniający się pożar w wysokim składowaniu).

Ponadto na wybór GP wpływa funkcja strefy (produkcja czy magazynowanie), wysokość składowania oraz wyposażenie w stałe urządzenia gaśnicze (sprinklery). Dla hal produkcyjnych GP ustala się korzystając z Tablicy 1normy, uwzględniając m.in. wartość Q (czy przekracza 1000 MJ/m²) oraz czy występują materiały niebezpieczne pożarowo. Dla magazynów należy dodatkowo określić kategorię szybkości S (np. S1 – szczególnie mała, S2 – średnia, S3 – duża szybkość rozwoju pożaru) na podstawie Tablicy 2 normy. Przykładowo, magazyn z niskim składowaniem może zostać zakwalifikowany do wolniejszej kategorii S1, podczas gdy wysokie składowanie (regały >7 m) może odpowiadać S3 – normy ograniczają jednak pewne skrajne przypadki (np. magazyny powyżej 7,5 m wysokości składowania mogą wykraczać poza zakres normy).

GP1 oznacza najbezpieczniejszy scenariusz (małe obciążenie ogniowe, wolno rozprzestrzeniający się pożar, często z instalacją tryskaczową), a GP5 – scenariusz najbardziej niebezpieczny (duże Q, szybki rozwój pożaru, brak zabezpieczeń wodnych). W przypadku gdy analiza parametrów Q i S daje różne możliwe grupy, przyjmuje się wyższą (gorszą) grupęaby zachować bezpieczeństwo. Należy też pamiętać o czasie interwencji straży pożarnej – normy zakładają GP1–GP5 dla sytuacji, gdy PSP dotrze na miejsce w ciągu 15 minut od wybuchu pożaru. Jeśli szacowany czas przyjazdu i podjęcia akcji jest dłuższy niż 15 min, należy podnieść grupę projektową o jeden stopień wyżej (np. z GP2 na GP3). Gdy oczekiwany czas przekracza 30 min, wymagane są dodatkowe zabezpieczenia, np. obowiązkowe instalacje tryskaczowe, bo nawet GP5 może nie wystarczyć. Taki przypadek może dotyczyć obiektów poza terenem zabudowanym, gdzie dojazd PSP jest utrudniony.

Podsumowując, prawidłowy dobór GP wymaga współpracy projektanta z inspektorem ochrony przeciwpożarowej już na wczesnym etapie. Należy zebrać dane o gęstości obciążenia ogniowego (np. na podstawie scenariuszy pożarowych dla składowanych materiałów) oraz określić klasę szybkości S zgodnie z normą. Błędne przyjęcie zbyt niskiej grupy projektowej będzie skutkować niedowymiarowaniem systemu oddymiania, co może wyjść na jaw dopiero przy odbiorze PSP albo – co gorsza – podczas realnego pożaru.

Powierzchnia czynna klap dymowych (Aodd) – obliczenia zgodnie z normą

Kluczowym wynikiem do wyznaczenia jest wymagana powierzchnia czynna oddymiania dla danej strefy dymowej, oznaczana jako Aodd (czasem spotyka się też skrót Acz – powierzchnia czynna). Jest to łączna efektywna powierzchnia otworów oddymiających (najczęściej tworzą ją sumarycznie otwarte klapy dymowe w dachu) niezbędna, by skutecznie usunąć dym i gorące gazy z projektowanej strefy. Norma PN-B-02877-4:2025-07 podaje minimalną wymaganą Aodd w postaci Tablicy 4, w której należy odczytać wartość na podstawie trzech czynników: GP, H i Y. Innymi słowy, znając grupę projektową (charakter pożaru) dla danej hali, jej wysokość oraz założoną wysokość wolnej warstwy dymu, możemy z tabeli wyczytać ile metrów kwadratowych czynnych otworów oddymiających jest potrzebne.

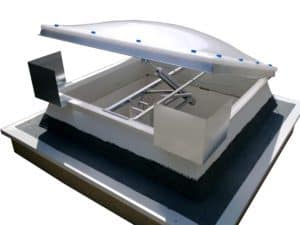

Warto podkreślić, że powierzchnia czynna to nie to samo co powierzchnia geometryczna klap. Każda klapa dymowa ma określony współczynnik aerodynamiczny Cv (zależy m.in. od konstrukcji klapy, aerodynamiki otwarcia), który powoduje, że rzeczywista efektywna powierzchnia oddymiania jest mniejsza niż fizyczny wymiar otworu. Na przykład typowa klapa o wymiarach 1×1 m może mieć Aodd ok. 0,6–0,7 m², a nie pełne 1,0 m². Projektując system należy zawsze korzystać z Aodd urządzenia potwierdzonej certyfikatem (np. CNBOP), a nie tylko z wymiarów katalogowych – pomylenie tych pojęć to częsty błąd. Norma wymaga też, by żaden pojedynczy otwór oddymiający nie miał mniejszej powierzchni czynnej niż 1 m² na każde 200 m² chronionej powierzchni strefy. To podstawowe kryterium zapewniające minimalną skuteczność pojedynczej klapy: jedna klapa powinna obsługiwać maks. ~200 m² powierzchni hali. Dla dużych stref dymowych zazwyczaj i tak potrzebnych jest wiele klap, ale w małych obiektach ten zapis gwarantuje minimum (np. nawet jeśli obliczenia dałyby 0,5 m², i tak trzeba dać klapę ≥1 m² czynnej powierzchni).

Otwory kompensacyjne – powietrze do uzupełnienia dymu

Aby oddymianie grawitacyjne zadziałało, niezbędne jest zapewnienie napływu świeżego powietrza od dołu – tak zwane powietrze kompensacyjne. Umożliwia ono wypieranie dymu na zewnątrz przez klapy. Brak odpowiednich otworów nawiewnych spowoduje, że dym może nie wypłynąć efektywnie (wytworzy się podciśnienie i zawirowania). Normakładzie na to nacisk: skuteczne odprowadzanie dymu i ciepła wymaga dostarczania powietrza kompensacyjnego. Dlatego w dolnych partiach hali powinny znajdować się otwierane otwory napowietrzające – mogą to być specjalne klapy dolne, bramy z funkcją automatycznego otwarcia, żaluzje w fasadach itp. Muszą one być oznaczone, zawsze drożne i nie zastawione żadnymi materiałami. Często spotyka się oznakowanie takiego otworu napływowego np. żółto-czarną tablicą „Otwarcie w razie pożaru – dopływ powietrza”, aby personel nie blokował dostępu (przykład znakowania pokazano na rysunku w normie).

Normy zalecają rozplanować otwory kompensacyjne co najmniej na dwóch przeciwległych ścianach budynku – tak, by powietrze mogło napływać z różnych stron i równomiernie wypełniać przestrzeń. Górna krawędź tych otworów powinna znajdować się nisko – ≥1,0 m poniżej dolnej granicy warstwy dymu (czyli poniżej poziomu Y). Dopuszcza się zmniejszenie tego odstępu do 0,5 m, jeśli otwory są wąskie (≤1,2 m szerokości). W praktyce oznacza to, że najkorzystniej jest pobierać powietrze tuż nad podłogą hali.

Bardzo ważny jest bilans powierzchniowy: łączna efektywna powierzchnia otworów kompensacyjnych musi być co najmniej równa wymaganej powierzchni oddymiania dla danej strefy. Mówiąc prościej, jeśli potrzebujemy np. 40 m² klap dymowych na dachu, to sumaryczna wolna powierzchnia napływu powietrza (drzwi, bram, żaluzji) powinna wynosić minimum 40 m². W wielu rozwiązaniach przyjmuje się nawet większą powierzchnię napowietrzania niż oddymiania, aby mieć zapas i lepsze warunki do wyporu dymu. Warto pamiętać, że otwory w ścianach mają również swoje współczynniki przepływu – np. w pełni otwarte drzwi mają współczynnik ok. 0,7. Dlatego jeśli wykorzystujemy bramy czy okna jako dopływ powietrza, ich geometrii powierzchnia powinna być większa, tak by efektywna powierzchnia (A_eff) po uwzględnieniu współczynnika była wystarczająca. Normy podają, że efektywną powierzchnię pojedynczego otworu liczymy ze wzoru A_eff = A_I × C_z, gdzie A_I to jego powierzchnia fizyczna, a C_z – współczynnik korygujący z Tablicy 5 normy. Przykładowe wartości C_z: dla drzwi otwieranych na oścież ~0,7, dla żaluzji 90° ~0,65, dla okna uchylonego pod małym kątem tylko ~0,3. Jak widać, częściowo otwarte klapy czy okna są dużo mniej wydajne – dlatego przy projektowaniu dopływu powietrza warto przewidywać rozwiązania otwierające się maksymalnie.

Brak lub zbyt małe otwory kompensacyjne to jeden z najczęstszych błędów w projektowaniu oddymiania. Taki system nie zadziała skutecznie, co może wyjść na jaw podczas odbioru – inspektor PSP na pewno sprawdzi, czy zaprojektowano wymagany dopływ powietrza. Aby uniknąć problemów, już na etapie projektu budowlanego należy przewidzieć odpowiednie urządzenia napowietrzające (np. automatycznie otwierane drzwi dymowe, klapy napowietrzające) o sumarycznej powierzchni spełniającej wymagania normowe.

Automatyczne uruchamianie systemu oddymiania

System oddymiania grawitacyjnego musi zadziałać natychmiast, gdy pojawi się pożar – tylko wtedy skutecznie zapobiegnie zadymieniu dróg ewakuacji. Dlatego przepisy wymagają, aby uruchamianie systemu odbywało się samoczynnie (automatycznie). W praktyce oznacza to, że wykrycie pożaru przez czujki dymu lub sygnał z systemu sygnalizacji pożarowej powinny automatycznie otworzyć wszystkie klapy dymowe w strefie objętej pożarem oraz otwory kompensacyjne w tej strefie. Automatyka oddymiania najczęściej jest realizowana przez centralę sterującą oddymianiem połączoną z systemem alarmowym budynku. Gdy czujki wykryją dym (lub zadziała ręczny przycisk oddymiania, tzw. ROP), centrala wysyła sygnał do siłowników otwierających klapy dymowe i uruchamia napędy otworów napowietrzających. Proces ten powinien zająć tylko kilkanaście sekund – normy europejskie EN 12101 wymagają, by klapy otwierały się w czasie < 60 s, a zwykle dzieje się to w 30 s lub szybciej.

Ważne jest, aby cały system był sprawny także w warunkach awaryjnych: musi posiadać zasilanie rezerwowe (akumulatory w centrali oddymiania) na wypadek zaniku prądu podczas pożaru. Klapy dymowe i inne urządzenia powinny mieć certyfikaty potwierdzające ich niezawodność i odporność na warunki pożaru (temperaturę, naprężenia). W Polsce uznawanym dokumentem jest świadectwo dopuszczenia CNBOP – wymagane dla klap oddymiających, napędów, central itp. Stosowanie urządzeń bez certyfikacji (np. zastępowanie dedykowanej klapy zwykłym świetlikiem dachowym czy oknem bez badań) jest niedopuszczalne i zostanie zakwestionowane przy odbiorze. Co więcej, może być niebezpieczne: niezaprojektowany do oddymiania świetlik może się stopić lub nie otworzyć pod wpływem gorąca, przez co zawiedzie w krytycznym momencie.

Przy automatyce oddymiania istotne jest również rozmieszczenie detektorów i przycisków sterujących. Czujki dymu powinny pokrywać całą chronioną powierzchnię – nie wystarczy jedna czujka przy dachu na ogromną halę, bo lokalny pożar w oddalonym miejscu może nie zostać szybko wykryty. Częstym wymogiem (zwłaszcza dla klatek schodowych, ale i w halach) jest redundantne wykrywanie – np. dwie czujki optyczne na suficie, rozmieszczone w różnych punktach strefy. Dodatkowo należy przewidzieć ręczne przyciski oddymiania (ROP) przy wyjściach ewakuacyjnych, aby strażacy lub uciekające osoby mogły uruchomić system manualnie w razie potrzeby. Automatyka ma zadziałać samoczynnie, ale obsługa powinna mieć też możliwość ręcznego sterowania elementami (zamknięcia klap, ponownego otwarcia, zatrzymania itp.) z centralki, zgodnie z wytycznymi CNBOP. Podsumowując, system oddymiania musi być certyfikowany i w pełni zautomatyzowany – tylko wtedy spełni swoją rolę w pierwszych minutach pożaru, gdy jest najbardziej potrzebny.

Najczęstsze błędy przy odbiorach PSP i jak ich unikać

Projektowanie i wykonanie systemu oddymiania to złożone zadanie, dlatego nietrudno o uchybienia. Poniżej zestawiono najczęstsze błędy wychwytywane podczas odbiorów przez Państwową Straż Pożarną (PSP) – wraz z radami, jak ich uniknąć:

Mylenie powierzchni geometrycznej z czynną klap dymowych. Często spotykany błąd to przyjęcie, że np. klapa o wymiarach 1×1 m spełni wymaganie 1 m² oddymiania. W rzeczywistości jej powierzchnia czynna może być znacznie mniejsza (np. ~0,6 m²). Skutkiem jest niedowymiarowanie systemu. Jak uniknąć?Zawsze sprawdzaj dokumentację urządzeń – producent podaje Aodd klapy (np. w certyfikacie CNBOP). Projektuj na podstawie Aodd, nie samych wymiarów. Jeśli wymagane jest 5 m² oddymiania, a jedna klapa ma Aodd 2,5 m², wiesz że potrzebujesz co najmniej dwóch takich klap.

Stosowanie stałego „procentu” bez weryfikacji normy. Niegdyś pokutowała zasada 5% powierzchni dachu jako powierzchni oddymiania. Obecnie dla hal to podejście bywa błędne – w wysokich halach 5% może być za dużo (przewymiarowanie), a w niższych lub bardziej zagrożonych – za mało. Jak uniknąć? Korzystaj z aktualnych norm i wytycznych. Obliczaj Aodd z uwzględnieniem GP, H, Y (ręcznie lub użyj kalkulatora oddymiania) zamiast polegać na uniwersalnych ułamkach. Uproszczone metody 5%/7,5% są dopuszczalne tylko w szczególnych przypadkach (np. klatki schodowe). Zawsze jednak sprawdź, czy wynik nie jest poniżej minimum 1,0 m² lub 1,5 m², jeśli takie obowiązuje.

Nieuwzględnienie minimalnych wymaganych wartości. Normy wskazują pewne wartości graniczne, jak wspomniane minimum 1 m² na otwór czy 2,5 m wysokości wolnej od dymu. Błąd pojawia się, gdy projektant o tym zapomina – np. obliczy, że potrzeba 0,8 m² oddymiania i taką klapę dobierze, albo zaplanuje Y = 2,0 m bo „wystarczy”. Jak uniknąć? Sporządź listę kontrolną wymogów formalnych i zawsze je sprawdź w projekcie. Jeśli norma mówi co najmniej 2,5 m – nie negocjuj z tym warunkiem. W razie wątpliwości skonsultuj projekt z rzeczoznawcą PPOŻ. PSP przy odbiorze od razu wychwyci zbyt niskie Y czy za małą klapę – lepiej poprawić to na papierze niż na gotowym obiekcie.

Brak odpowiedniego napowietrzenia (powietrza kompensacyjnego). Ten element bywa pomijany – skupiono się na klapach dymowych, a zapomniano o otworach dolnych. Efekt? System nie będzie działał, bo nie ma skąd zassać powietrza. Nierzadko też otwory są, ale za małe lub nieotwierane automatycznie. Jak uniknąć?Zawsze obliczaj wymagane powierzchnie kompensacyjne (minimum równe Aodd) i sprawdzaj ich lokalizację. Uwzględnij współczynnik C_z – np. jeśli używasz bramy 5 m² o C_z=0,6, to efektywnie masz tylko 3 m² napowietrzenia. Zaplanuj więcej lub większe otwory, tak by sumarycznie osiągnąć 100% wymaganej wartości. Upewnij się, że otwory te automatycznie się otworzą przy pożarze (podłącz je do centrali oddymiania) i że nic ich nie blokuje.

Urządzenia bez wymaganych certyfikatów. Dla oszczędności czasem ktoś przewidzi zwykły świetlik dachowy jako klapę dymową albo domowej konstrukcji wywietrznik. PSP kładzie nacisk na atesty – brak certyfikowanej klapy czy sterowania to podstawa do nieodebrania budynku. Jak uniknąć? Stosuj wyłącznie urządzenia z dopuszczeniem CNBOP lub certyfikatem zgodności z PN-EN 12101. Dokumenty te należy przedłożyć przy odbiorze. Nie warto ryzykować – urządzenie bez certyfikatu może nie zadziałać w pożarze, a ponadto jest niezgodne z przepisami.

Błędy w automatyce i sterowaniu. Przykłady: tylko jedna czujka dymu na dużą strefę (może nie wykryć na czas pożaru), brak przycisków ręcznego wyzwalania, zły podział stref w centrali (otwierają się nie te klapy, co powinny) itp. Choć to zagadnienia z pogranicza systemu sygnalizacji pożaru, wpływają na działanie oddymiania. Jak uniknąć? Zapewnij projekt integracji SSP z oddymianiem. W każdej strefie dymowej powinno być odpowiednio rozmieszczonych kilka czujek – kieruj się normą PN-EN 54-14 dot. projektowania systemów wykrywania pożaru. Sprawdź, czy centrala oddymiania jest zaprogramowana zgodnie z podziałem na strefy (SCHEMAT działania). Przy odbiorze PSP często weryfikuje się działanie systemu – np. zadymiaczem sprawdza się, czy czujka uruchomi właściwe klapy. Warto więc przeprowadzić próby przed oficjalnym odbiorem.

Na koniec pamiętaj: dokumentacja! Brak projektu oddymiania, brak protokołów z prób, czy nieczytelne instrukcje to także częste problemy przy odbiorach. System oddymiania leży na styku branży budowlanej i elektrycznej, dlatego zadbaj o kompletny projekt (część architektoniczna z rozmieszczeniem kurtyn i klap + część elektryczna z automatyką). Przy odbiorze przygotuj do wglądu wszystkie aprobaty i certyfikaty urządzeń, schematy działania oraz wynikowe obliczenia (np. wydruki z kalkulatora oddymiania lub arkusza obliczeniowego). Tylko rzetelnie zaprojektowany i wykonany system oddymiania grawitacyjnego zapewni bezpieczeństwo i pomyślnie przejdzie odbiór PSP – a co najważniejsze, zadziała w sytuacji zagrożenia.

Przeczytaj także:

Kable resetowalne vs nieresetowalne w liniowej detekcji ciepła – co wybrać i dlaczego?

Liniowa detekcja ciepła (LHD – Linear Heat Detection) to sprawdzone rozwiązanie wykorzystywane od lat w systemach sygnalizacji pożaru do ochrony rozległych stref i trudnych środowisk.

Standardowa pętla czy przesunięcie fazowe – kiedy rozwiązanie wielopętlowe ma sens?

Rozlewanie pola i przesłuchy – typowe wyzwania dla pętli indukcyjnej Standardowa pętla indukcyjna (perymetryczna) w praktyce tworzy stosunkowo jednolite pole magnetyczne wewnątrz wyznaczonej strefy odsłuchu,

Porównanie liniowych detektorów ciepła Signaline: HD+ (resetowalny) vs FT-EN (nieresetowalny)

Porównanie liniowych detektorów ciepła Signaline: HD+ (resetowalny) vs FT-EN (nieresetowalny) Liniowe detektory ciepła są od lat stosowane w systemach sygnalizacji pożaru do ochrony rozległych i

Dlaczego regularne przeglądy systemów przeciwpożarowych są ważne?

Systemy ochrony przeciwpożarowej – takie jak systemy oddymiania oraz Systemy Sygnalizacji Pożaru (SSP) – należą do tzw. instalacji niskoprądowych, ale pełnią kluczową rolę w bezpieczeństwie

Siłowniki – podstawowe informacje

Czym jest siłownik w systemie oddymiania? Siłownik to urządzenie wykonawcze, które zamienia energię (np. elektryczną, sprężonego gazu) w ruch mechaniczny – prostoliniowy lub obrotowy –

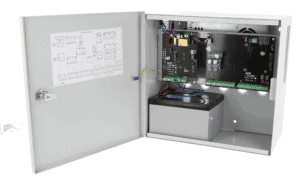

Priorytet funkcji PPOŻ, czujki pogodowej i przewietrzania w centralach AFG-2004/4000

Funkcje centrali oddymiania AFG-2004/4000 Na zdjęciu widać wnętrze centrali oddymiania AFG-2004 (otwarta obudowa z transformatorem, akumulatorem i płytką sterującą). Centrala ta realizuje trzy podstawowe funkcje